01领料

02下料

03折弯

04钳工

05焊接

06打磨

领料

工程师根据订单,计算出所需原材料尺寸及种类,向仓库申请领料,用于后续产品的生产。

![]()

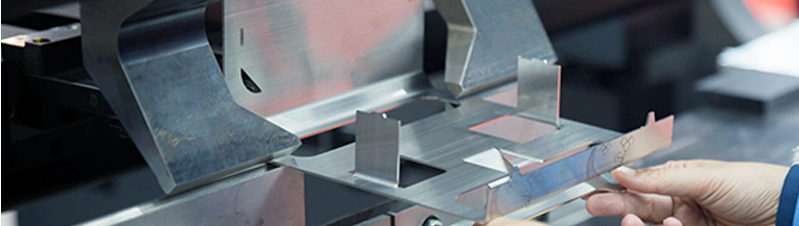

下料

下料(也称落料)。技术工程师根据客户图纸设计,分解并展开所有零件图形,工人根据材料尺寸和厚度,采用剪板机/激光切割等设备,从大块板材上剪切得到适宜尺寸的各个零件原料。若是批量,可定制冲床模具,直接模切成零件展开图形,这类冲床的下料,需要考虑夹钳的死区。数控下料首件要进行全检,包括尺寸,批量生产时需全部首件检验合格才能生产。下料结束后,工人会在每块原料的外表用记号笔标记料号,然后将转至下一工序-冲孔/开料程序。

![]()

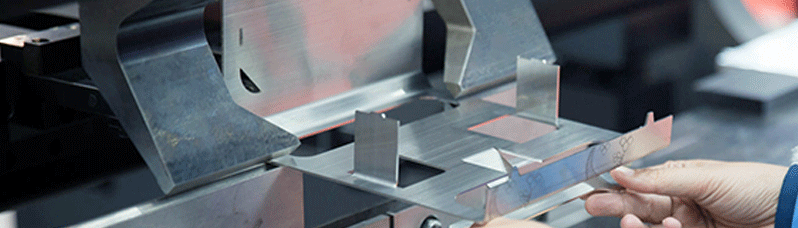

折弯

将产品按照各户要求的形状用折弯机将未成型的产品折弯至客户要求的形状以及尺寸,确保产品的功能性达到客户要求。折弯加工需要有折床及相应的折弯模具来完成操作,主要考虑的是刀具挑选、折弯次序、折弯补偿、折弯干涉等。折弯是有一定的折弯顺序,其原则是对下一刀不产生干涉的先折,会产生干涉的后折。

捷速采取数控折弯机折弯,工人具备多年折弯经验,对产品品质很有保障,生产效率也是很高的。

![]()

钳工

钣金产品中,一些非标零配件及相关的螺钉,螺柱,垫片,攻丝等,需要进行机械加工,以及压铆处理(压铆螺柱,压铆螺母,压铆螺钉等,一般通过冲床或液压压铆机来完成操作,将其铆接到钣金件上),完成相关零件的配套工作。

![]()

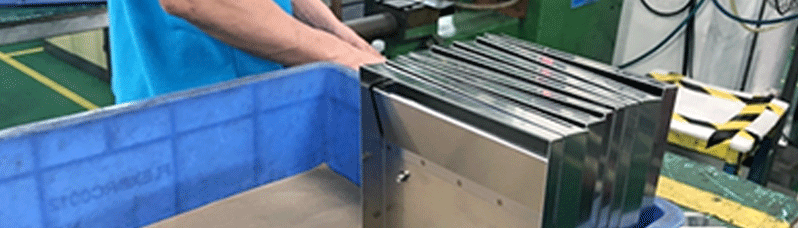

焊接

将多个零件组焊在一起,达到加工的目的或是单个零件边缝焊接,以增加其强度。有些零件无法经过折弯达到客户的需求,或者经过冲切的分散零件(比如厚度不同的分散零件块),有些部位需要进行焊接才能达到客户图纸的设计要求。奥群可采取氩弧焊/二保焊/铝焊/点焊/激光焊,焊接质量牢固可靠,达到焊接外观质量检查要求。

![]()

打磨

产品经过数冲或者焊合的时候有批锋或者焊接的时候的焊渣通过高速旋转的打磨片将其打磨平整,以保证更好的产品表面整齐度和平整度,便于后续喷涂的涂料的粘附力,提升喷涂的成品率。捷速利用角磨机/气动平磨机等设备对零件表面进行打磨处理,打磨效果好,效率也是普通人工打磨的效率高出很多。

![]()

表面处理

根据客户的采购的表面处理需求,对产品品表面进行喷漆/喷塑/氧化处理(针对铝制品)等操作,可使产品外观更加好看,颜色也能更加统一。表面也会更加光滑,同时可以防油污,防氧化,便于清洁和维护。同时提升产品的使用年限。

![]()

半成品检验

经过前期的下料/冲孔/切开/折弯/钳工/焊接/打磨工序后,钣金类加工工序基本完成,需要对产品进行检查,对焊接成品或折弯成品根据图纸要求对尺寸进行抽样检查,抽样检查时要对每个尺寸进行确认。同时要对外观进行全检,对不合格的要及时调整,再次检查。同时填写检验报告单,如有问题,以便进行及时的返修/补料/补漏,从而保证后续工序的成品率,避免影响产品制造工期。

![]()

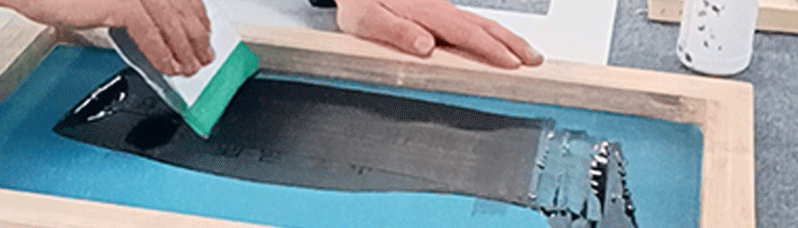

图案印刷

据客户的图纸设计要求,在产品印制上客户公司的logo,标识或者文字说明等。捷速采用丝网印刷工艺印制。 丝印的图案清晰,立体感强,同时不易脱落或掉色。

![]()

成套组装

经过以上工序的零件,需要经过最后的组装才能最终达到客户的图纸要求。采用螺钉,螺母,压铆,销子等连接件,对分散的零件依据图纸进行组装装配,达到客户的要求。 捷配的装配工人,经验丰富,能快速准确的进行整合装配。 客户也可选择自行组装,节省快递/物流成本。

![]()

质检

每一道工序都有相应的质检。所有工序完成后,捷速也会安排成品质检,一一检查产品尺寸,外形,槽孔,配件等进行仔细核查检验。未通过检验的产品不得发货。保证品质第一,速度第二的钣金加工理念,一旦发现问题,立即返修/补料/补漏,以确保出厂的产品质量是合格的。

![]()

入库组装

成检过后,产品转交至包装部门。包装工人根据产品的尺寸和配件数量,选取合适的纸箱和保护泡沫棉的,对产品进行加固保护及装箱处理。 避免产品在运输过程中产生划痕/凹痕/碰伤等造成产品质量问题。

![]()

表面处理07

半成品检验08

图案印刷09

成套组装10

质检11

入库组装12